製品概要

- 自動車窓のシール材のようなエラストマー製品の接着に関する問題を解決するオゾンレスコロナ表面処理装置です。

- 導電性・非導電性を問わず、より強力で均一な表面処理を実現するプラズマビームを生成します。

- プラズマダインは、オレフィン系の樹脂やエラストマーなどの接着や印刷、コーティングなどの密着性の問題を解決します。

- より強力な表面処理能力が、品質の改善や不良率の削減に寄与します。

- 射出成形や押し出し成形の溝や小さな空隙、容易に接触しにくい部分を持つエラストマー製品を容易に処理できます

- 均一な表面処理ができる空気中放電によるショックの危険がないプラズマビームを生成します。

- 完全独立の床置きシステムでも、単一ヘッドの組み合わせによる新規あるいは既存の生産ラインへの組み込みでも使用できます。

- 処理ヘッドは1個から必要な数まで、処理の目的と要求される能力に応じて組み込むことが可能です。

- 高周波コロナ放電なのにオゾンの発生はありません。

利用例

処理の目的

- 化学的に安定なオレフィン系素材やエラストマーなどの高分子材料は、有用な性質を持っていますが、濡れ性が低いため、印刷や接着、塗装などの接着/密着力が弱いという欠点があります。次々開発される高分子新材料も同様です。また、静電気によるホコリなどの付着もしばしば問題になります。

- 無機系材料である金属、金属酸化物、ガラス、セラミックなどの表面も空気中に放置されている場合、濡れ性が低く、十分な接着/密着力が得られない問題があります。

- 高分子材料に導電性の金属やカーボンの粉末やファイバーを添加して、機能性を付与した新素材が開発されていますが、これらの材料も接着や印刷、塗装に問題がある場合が多くあります。

- 材料の電気的性質を問わないポテンシャルフリーの大気圧プラズマビームを生成するプラズマダインは、対象物にダメージを与えることなく、表面改質/表面洗浄ができます。

長所/短所

長所

- 接着およびシーリングやパッキングの前処理に最適

- 無機質であるガラス、金属や金属複合材への表面洗浄

- プライマー処理の代替

短所

- 放電に電気的特性はないが、熱的な特性がある

- 1ヘッドでの処理面積が狭いので、幅広い処理が必要な場合はヘッドを移動させるなどの対策が必要

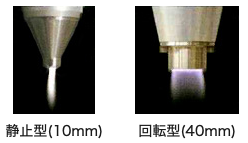

処理ヘッドの特長

- ビームの長さ:30mm

- 標準処理ヘッド ‐ 被処理面間距離:5~25mm

- 処理幅

- 静止型:最大10mm

- 回転型:処理直径40mm

(静止状態でドーナツ状の領域を処理。移動状態で直径幅を処理。)

※用途・能力に応じて、ヘッド数や種類を設定可能です。

仕様の詳細は直接弊社へお問い合わせください。

この製品でできること

印刷物の表面処理

印刷物の表面処理

Contactお問い合わせ

Contactお問い合わせ